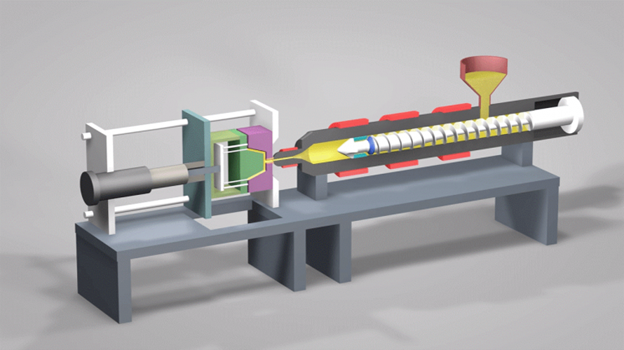

دستگاههایی که تزریق پلاستیک انجام میدهند در بازار بسیار فراوان وجود دارند و بر اساس قدرت، ظرفیت و حجم تولیدشان تقسیمبندی میشوند. در حال حاضر، دستگاههای جدیدی نیز معرفی شدهاند که با استفاده از فشار گاز ازت کار میکنند و به دلیل مزایای بیشتر خود نسبت به دستگاههای تزریق پلاستیک معمولی، توجه بیشتری از بازار به خود جلب کردهاند. در اینجا به شیوهی کار با دستگاههای تزریق پلاستیک با استفاده از گاز ازت پرداخته میشود.

روش تزریق پلاستیک با گاز ازت

دستگاههای تزریق با استفاده از گاز ازت میتوانند محصولات مختلف را بستهبندی کنند یا قطعات و محصولات پلاستیکی مختلف را تولید نمایند. به عنوان مثال، برای بستهبندی مواد خوراکی مانند چیپس، حبوبات و خشکبار، با تزریق گاز ازت به داخل بستهبندی، ماندگاری این محصولات افزایش مییابد. مزایای بستهبندی با استفاده از تزریق گاز ازت عبارتند از:

بهداشتی بودن

افزایش سرعت بستهبندی

افزایش مدت زمان نگهداری محصولات بستهبندیشده

کاهش هزینهها

هدف اصلی ما در اینجا آشنایی با این نوع دستگاه است که در ادامه به توضیح آن میپردازیم.

روش تزریق با گاز

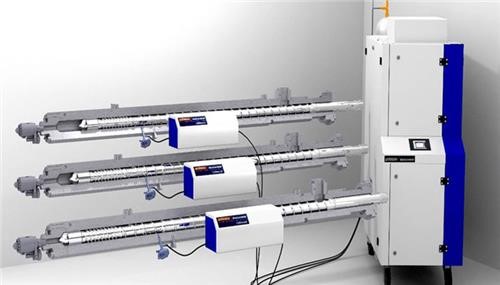

همانگونه که اشاره شد، با استفاده از دستگاههای تزریق پلاستیک با گاز نظیر دستگاه گازگیر مواد، علاوه بر بستهبندی انواع محصولات، قطعات و محصولات پلاستیکی متنوعی نیز تولید میشوند که این روش نوآورانه برای ساخت محصولات و قالبهای پلاستیکی مورد استفاده قرار میگیرد. تولید قطعات و قالبهای پلاستیکی با گاز ازت منجر به کاهش هزینهها و افزایش کیفیت قطعات تولید شده میشود. این روش معمولاً برای ساخت قالبهای خالی از داخل مورد استفاده قرار میگیرد؛ زیرا فشار گاز ازت باعث ایجاد فاصله بین سطح پلیمری مواد مذاب میشود و قالب به راحتی شکل میگیرد.

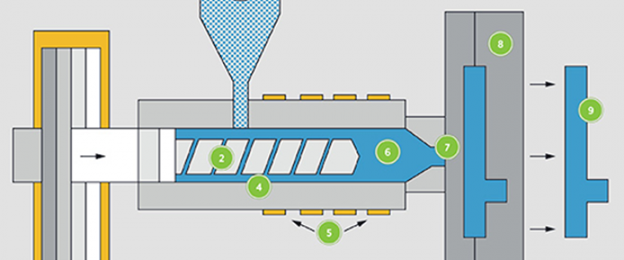

در فرآیند انجام این کار، ابتدا مواد اولیه در دستگاه تزریق قرار میگیرند و سپس گاز با فشار بسیار زیاد به مواد مذاب تزریق میشود. این عمل باعث ایجاد یک حفرهی هوا بخش ضخیم در قطعهی موردنظر میشود. گاز ازت یا گاز نیتروژن با فشار کمتری نسبت به سایر گازها به مواد مذاب تزریق میشوند. بسته به نوع قطعهی موردنظر، پس از پرکردن تقریباً نصف یا 95 درصد قالب با مواد مذاب، دریچهی دستگاه با استفاده از سوزنی خاص بسته میشود و تزریق گاز ازت آغاز میشود.

در این مرحله، گاز با فشار زیادی وارد حفره میشود و تا زمان پر شدن حفره، مواد مذاب را جابجا میکند. مقدار گاز تزریقی به درون قالب بر اساس فشار و میزان گاز کنترل و تنظیم میشود. در نهایت، دستگاه تزریق گاز از محفظه جدا میشود تا گاز خارج شود. برخی دستگاهها میتوانند گازی که از قطعهها خارج میشود را جمعآوری کرده و مجدداً استفاده کنند. نکاتی که در رابطه با فشار گاز باید توجه داشته شوند شامل تأخیر در تزریق گاز و روش تزریق پلاستیک با گاز ازت است.

| بیشتر بخوانید : وظیفه گازگیر در دستگاه تزریق پلاستیک چیست؟ |

زمان تأخیر در تزریق گاز:

میزان تأخیر در تزریق گاز به میزان ضخامت لایههایی که به دیوارههای قالب چسبیدهاند، وابسته است. اگر زمان آغاز یا تأخیر تزریق گاز کوتاه باشد، باعث میشود گاز تزریقی حجم زیادی از مواد مذاب را جابجا کرده و ضخامت لایهها کاهش یابد. اگر مواد مذاب دارای مقاومت و اصطکاک کم باشند، گاز به سرعت به جلو حرکت کرده و از مواد مذاب جدا شده و خارج میشود.

همچنین، اگر فشار گاز بهطور صحیح کنترل نشود یا زمان تأخیر کم باشد، اختلالاتی در ارتباط مواد مذاب و گاز ایجاد میشود و قطعهی تولید شده شکل و کیفیت مناسبی نخواهد داشت. درصورتیکه زمان تأخیر با فشار گاز ترکیب شود، مواد مذاب بهصورت یکنواخت حرکت کرده و قطعه با کیفیت خوبی تولید میشود. در طی این فرآیند، مواد مذاب که به جلو حرکت میکنند، به تدریج سرعت و حجم خود را کاهش داده و با پر شدن حفره، توسط فشار گاز شکلگرفته و محصولات ظریفی را ایجاد میکنند.

افزایش فشار گاز باعث افزایش فشار در بخش خارجی قطعه و حفره قالب میشود. این تاثیر باعث شروع سریع عملکرد بخش خنککننده و خنک شدن سریع قالب میشود. برای جلوگیری از ناهمگونی و آشفتگی میان گاز و مواد مذاب، فشار گازی که به مواد تزریق میشود باید کمتر از نصف فشار تزریقی باشد که در مرحله ورود (راهگاه) تزریق میشود. همچنین، دمای قالب نیز بر سرعت تولید قطعه و ضخامت آن تأثیرگذار است.

روش تزریق پلاستیک با استفاده از گاز ازت:

در صورتی که قالب مورد استفاده برای تولید قطعه، خمیده و منحنی نباشد و فشار گاز تنها به یک جهت اعمال شود، قطعات با کیفیت بالا تولید خواهند شد. قطعاتی که به شکل گرد و انعطافپذیر توسط دستگاه تزریق ازت ساخته میشوند، زیباتر از قطعات با زوایای تند تولید میشوند. در فرآیند تزریق پلاستیک با گاز ازت، پلاستیکها از طریق گاز به سمت مناطقی که مقاومت کمتری دارند، جابجا میشوند.

موارد اساسی در تزریق پلاستیک با استفاده از گاز ازت:

برای انجام عملیات تزریق پلاستیک، موارد زیر باید مدنظر قرار گیرند:

ویژگی های مورد نیاز ابزارهای لازم در آغاز فرآیند تزریق.

کنترل حجم و میزان تزریق در دستور کار قرار داشته باشد.

مقدار گاز ازت یا نیتروژن وارد قطعه میشود و تحت کنترل قرار گیرد.

زمان، شیب و فشار گاز نیتروژن با دقت تعیین شود.

گازهای مانند گاز ازت از طریق نازل یا پینهای موجود در قالب وارد میشود.

قبل از ورود گاز به قالب، باید فعالیتها و مراحل مشخصی به ترتیب انجام شود.

عوامل تأثیرگذار بر میزان مقاومت مواد ذوبشده

میان اقلامی که بر میزان مقاومت مواد ذوبشده در فرآیند تزریق تأثیر میگذارند، موارد زیر قرار میگیرند:

محل اتصال مخزن گاز به دستگاه.

قطر و ضخامت دیواره مواد ذوبشده.

میزان اصطکاک و مقاومت مواد ذوبشده (ویسکوزیته).

تغییرات در فشار گاز (کم یا زیاد شدن آن).

به طور کلی، مراحل تزریق و قالبگیری مواد ذوبشده به شرح زیر است:

پر کردن پلاستیک به داخل دستگاه.

تأخیر در ورود مواد به دستگاه یا منبع تغذیه.

تزریق گاز به مواد ذوبشده.

ایجاد استحکام در فشار گاز.

رها کردن گاز.

در نهایت، قطعه تولید شده از قالب جدا میشود.

همچنین، فرآیند قالبگیری گاز بهوسیلهی دستگاه تزریقکننده نیز بسته به مقدار مواد ذوبشده که به دستگاه تزریق میشود، شامل دو بخش است:

تزریق کمی مواد ذوبشده: فشار اولیه که گاز ازت به مواد ذوبشده وارد میکند، باعث پر شدن حفره میشود.

پر کردن پلاستیک: در این مرحله، قالب با مواد ذوبشده پر میشود و گاز ازت با فشار به مواد فشار وارد میکند.

عملکرد تزریق گاز ازت به داخل حفره (کویته)

جهت کاهش مصرف مواد اولیه و تولید قطعه با وزن کمتر، یک حفره خالی شکل میدهند. به عبارت دیگر، با ایجاد یک فشار یکنواخت، قطعهای با کیفیت عالی تولید میکنند. با تزریق گاز به قطعات که از عمق کمی برخوردارند، سطح آنها صاف و یکنواخت میشود.

ابعاد مختلف تزریق از طریق گاز ازت

کاهش وزن قطعه تا حدود 40 درصد.

تولید قطعات با مقاومت بیشتر.

قابلیت ساخت قطعات و محصولات متنوع.

کاهش پیچخوردگی.

استفاده از قالبهای ساده، ایجاد نیروی کم، افزایش طول مسیر و کاهش افت فشار گاز.

کاهش انقباض در مسیر جریان.

محدودیتهای تزریق پلاستیک با استفاده از گاز ازت

استفاده از نازلها و سوزنهای خاص برای تزریق گاز ازت.

نیاز به برخی لوازم اضافی.

افزایش گرفتگی و انقباض در مسیر جریان گاز.

کاهش سطح مقطع در کانال به حدود 15 تا 20 میلیمتر.

مزایا و فواید استفاده از دستگاه تزریق گاز ازت

کاهش زمان تولید

کاهش پیچخوردگی قطعات و محصولات ساخته شده

کاهش هدررفت در فرآیند تولید

قابلیت تولید قطعات با میانتهی (توخالی)

سرعت سرد شدن بیشتر قطعات به دلیل فشار گاز

بهبود کیفیت تولیدی قطعات

تولید قطعات و محصولات با وزن کمتر

امکان قالبگیری قطعات با ضخامت بیشتر

عدم نیاز به سیستم ورودی گرم

کاهش نیروی موردنیاز

رفع عیوب سطحی قطعات تولیدی و افزایش کیفیت آنها

کاهش وزن پلاستیک ذوبشده

معایب قالبگیری با گاز ازت

در روند قالبگیری ازت، تنظیم گاز با پیچیدگی بیشتری نسبت به روشهای دیگر ممکن است.

هزینههای استفاده از ابزارهای موردنیاز از دیگر روشها بیشتر میباشد.

قالبگیری با گاز ازت نیازمند متخصص و حضور اپراتور در فرآیند میباشد.

بدلیل عدم فشار در آغاز قالبگیری، تولید قطعات شفاف با این روش امکانپذیر نیست.

مواد مورد استفاده در دستگاه تزریق پلاستیک با گاز ازت در کیفیت نسبت به سایر دستگاهها کاستی دارند.

کلام آخر

در حال حاضر، تولید قطعات و محصولات با استفاده از تزریق گاز ازت به طور روز به روز در حال افزایش است؛ بهطوریکه با استفاده از این دستگاه، انواع محصولات پلاستیکی از جمله دستگیرهها، سایهگیرهای خودرو، دستههای صندلیها، عصاها، کفشها، و وسایل ورزشی همچون راکت و چوب اسکی تولید میشوند.