فوم یک ماده ای است که از دو حالت مختلف گازی و جامد تشکیل شده است. دربارهی فومهای پلیمری، جامد از پلیمر تشکیل شده است. در یک جرم فومی، دو نوع فضای خالی در بخش پلیمری وجود دارد که به آنها سلول میگویند. بنابراین، دو نوع سلول از جمله باز و بسته در فومها وجود دارند. در مورد فومهای سلول باز، فاز گاز مداوم است در حالی که در فومهای سلول بسته، فاز گاز ناپیوسته است. نوع سلول به طور قابلتوجهی خواص مکانیکی و حرارتی فومهای پلیمری را تغییر میدهد.

فومهای پلیمری

|

بیشتر بدانید : خط تولید لوله پلی اتیلن |

در برابر چاله، سلول باز در مقابل سلول بسته و انعطافپذیر در مقابل سفت. روشهای تولید این مواد را میتوان بطور اصولی به فومسازی محلولی و فومسازی واکنشی یا فومسازی فیزیکی و فومسازی شیمیایی تقسیم کرد.

همچنین فوم را میتوان همانند مواد پلیمری به دو دسته فوم ترموست و ترموپلاستیک تقسیم کرد.

فوم به معنای کف است و در زبان علمی پلیمر به کامپوزیتهایی اشاره دارد که از یک ماده پلیمری به عنوان بستر و حبابهای گاز به عنوان جزء دوم کامپوزیت تشکیل شده است. به طور کلی میتوان فومها یا اسفنجها را موادی با ساختار سلولی نامید که دانسیته آن از دانسیته دیگر مواد پایینتر است. به عبارت دیگر، یک فوم یا اسفنج پلیمری است که دانسیته آن به دلیل حضور یک گاز کاهش یافته است؛ لذا میتوان گفت یک فوم پلیمری کامپوزیتی است که حبابهای گاز درون بستر پخش شدهاند. حبابهای فاز گاز معمولاً کروی هستند و به آنها سلول گفته میشود.

در واقع فوم به عنوان یک ماده و فرایند فوم شدن به عنوان یک پدیده معرفی میشود که در آن یک فاز غلیظ کروی (عموماً) یک فاز گازی را در خود جای داده است.

زمانی که گازی در یک محیط فشار زیاد جا داده میشود، یک ماده جالب یا یک پدیده جالب رخ میدهد.

در طبیعت، چوب پنبه، چوب و سنگهای پرمخاطب نمونههای مناسبی از این نوع محصولات هستند.

در درختان، فضاهای خالی با تأثیر مویینگی آب را از ریشه به سمت بالا جابجا میکنند که این پدیده به وضوح در فومهای خانگی (ابرها) مشاهده میشود.

فوم در هر زمینهای از زندگی انسان تأثیرگذار است. به عنوان مثال، اسفنج طبیعی که دارای ساختار سلول باز است، یک محصول مفید برای جذب و دفع مواد مایع است.

بنابراین، فوم شامل ساختارهای حفرهای (حفرات گازی که به وسیلهی یک فاز غلیظ یا یک کامپوزیت گاز-جامد احاطه شدهاند) میشود.

تفاوتهای اساسی بین اجسام جامد و گازها در طبیعت باعث میشود که فومها مخلوطهایی منحصر به فرد با خواص ویژه برای کاربردهای متنوع باشند. به عنوان مثال، ساختار سلولی میتواند به سرعت جریان را سازماندهی کند و اغتشاش را کاهش داده و سطح انتقال جرم را افزایش دهد. در قرن بیستم، با استفاده گستردهتر از محصولات پلیمری تولیدی و پیشرفت در تکنولوژی پلیمرها و قابلیت انجام عملیات پیچیدهتر، افزودن مواد پفزا به عنوان یک راهبرد برای توسعه فرآیندهای پلیمری مطرح شده است.

با بهرهگیری از قوانین شیمی و مهندسی، فومسازی در طول جنگ جهانی دوم در اروپا و آمریکا گسترش یافت. امروزه، اکستروژن، قالبگیری تزریقی، قالبگیری معمولی، شبکهایسازی، فومسازی واکنشی و ژلاسین از جمله روشهای مختلف ساخت فومهای پلیمری هستند و تولید فومهای پلیمری به یک شاخه رونق یافته در صنعت پلیمری تبدیل شده است.

پلیمرها، و بهطور خاص پلیمرهای ترموپلاستیک، به دلیل ویسکوالاستیک خود، از بقیه مواد تمایز پیدا میکنند.

هنگامی که ساختار سلولی فوم به طور مناسب برای محدوده عملیاتی فومسازی گسترش یافته باشد، ویژگیهای جذاب خود را نشان میدهد.

با این حال، هر پلیمری قابلیت انتخاب برای فوم مناسب را ندارد. با در نظر گرفتن عواملی از جمله سازگاری با گاز، شرایط فرایند، توانایی حفظ حالت فوم در شرایط دینامیکی، و پایداری در طول زمان جایگزینی گاز، تنها تعداد محدودی از پلیمرها در این فهرست باقی میمانند.

این فومهای پلیمری منحصر به فرد به علت خواص ویژهای که دارند، در کاربردهایی که نیاز به مقاومت دارند، به کار گرفته میشوند به طور قابل توجهی.

حفرات گازی که در بستر پلیمری پراکنده شدهاند، به طور آشکار ترکیب، شکل و ساختار پلیمرها را تغییر میدهند.

دانسیته پایین آنها از سال ۱۹۴۰ تاکنون به کاربردهای متنوعی از جمله تجهیزات تجاری و عایقبندیها منجر شده است. همچنین، به دلیل ساختار سلولی خود در عایقبندی که بازار گستردهای دارد، استفاده میشوند.

از دیوارههای سلولی با انعطاف پذیری کافی میتوان در زمینههای مختلف از ورزش تا لوازم منزل بهره برد.

صنایع دیگر از جمله پزشکی، بستهبندی و صنعت خودروسازی از فومهای پلیمری بهره بردهاند تا بهبود یابند.

تنوع کاربردها و استفاده از فومهای پلیمری به طور فزایندهای در حال گسترش است. مکانیسمهای تولید و مواد اولیه متغیرها اصلی هستند که مستقیما بر ساختار تاثیر میگذارند.

هنگامی که اینها با گاز انبساط مییابند، وابستگی این عوامل به هم در نمودار زیر نشان داده شده است.

میتوان فوم پلیمری را از منظرهای مختلفی از جمله اجزا تکنولوژی و محصولات مورد بررسی قرار داد.

محصولات این مواد را میتوان با توجه به ابعاد، دانسیته حفره، مورفولوژی و خواص دستهبندی کرد؛ به عنوان مثال، قطعه در مقابل فیلم، دانسیته بالا در مقابل دانسیته پایین، و میکروسلولی.

فومهای پلیمری امروزه در صنایع مختلف کاربردهای گستردهای دارند و به عنوان مواد چندمنظوره شناخته میشوند زیرا میتوان از آنها در صنایع مختلف استفاده کرد.

این فومها میتوانند بسیار نرم باشند که کاربرد آنها در صنایعی مانند پوشاک، مهندسی اتومبیل و لرزهگیرها استفاده میشود.

همچنین فومهای سختی وجود دارند که در بستهبندی و صنایع نظامی مورد استفاده قرار میگیرند. همچنین میتوان از فومها به عنوان عایقهای گرما و صوتی نیز استفاده کرد.s

عوامل رشد تجاری فومها شامل سبکی، ارزانی، هدایت حرارتی کم، محدوده وسیع فرم، لاستیسیته از فوم سخت تا فوم قابل ارتجاع، انواع فرآیند تولید، راحتی تولید قطعات بزرگ، عدم نیاز به فشار در برخی از روشهای تولید، نسبت بالای استحکام به وزن در مقایسه با سایر پلیمرها و خصوصیات عالی در زمینه ضربهگیری است.

مشکلات فومهای پلیمری شامل موارد زیر است:

زمان فرآیند یا استحکام شکل فوم طولانی است.

بعضی از روشها، همچون روش ذوب داغ، نیازمند تجهیزات پیچیده هستند.

کنترل یکنواختی سطح محصول چالشبرانگیز است.

در بیشتر روشها، گاز یا بخارات سمی در محیط منتشر میشوند.

عمر اکثر فومها نسبت به سایر اعضای خانواده پلیمرها کمتر است.

انواع فومهای پلیمری شامل:

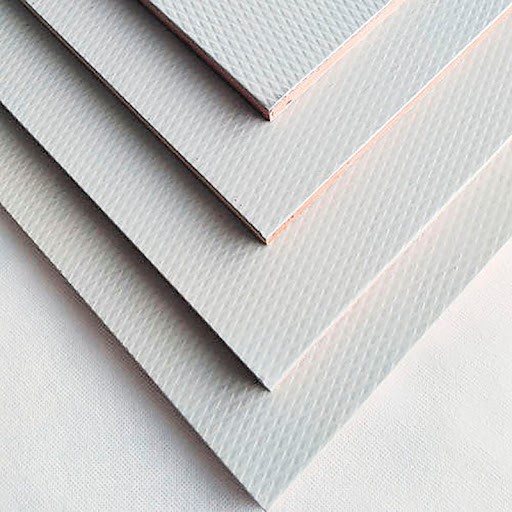

فومهای پلی استایرن، فومهای پلییورتان، فومهای فنلیک، فومهای اوره فرمالدئیک، فومهای پلی وینیل کلراید وینیل الکل –فرمالدئید، فومهای اپوکسی و سایر فومها میان این موارد، در عملیات عایقکاری ساختمانی و پانلهای ساندویچی استفاده میشوند.

نیاز به ذکر دارد که در پانلهای ساندویچی، بیشتر از فومهای سخت با سلولهای باز استفاده میشود.

پلیمرهای استفاده شده در تولید این فومها به دو گروه گرمانرم و گرماسخت تقسیم میشوند.

فومهای پلی استایرن و PVC به عنوان مثالهایی از گروه اول (گرمانرم) و فومهای فنلیک، اوره فرمالدئیک و پلییورتان به عنوان مثالهایی از گروه دوم (گرماسخت) محسوب میشوند.

بنابراین، روش تولید فومها به وفور به دلیل نوع پلیمر مورد استفاده در آنها متفاوت است.

نوع پلیمر و نوع گاز موجود در سلولهای فوم از اهمیت بالایی برخوردارند. این دو عامل تعیینکننده ضریب هدایت حرارتی و یا توانایی یک فوم در عملکرد به عنوان عایق حرارتی هستند.

فومهای پلیمری به عنوان ایزولاتورهای سنتی معروفند:

ایزولاتور فوم پلیمری یک جسم است که از دو فاز گاز و جامد تشکیل شده است.

فاز جامد فومهای پلیمری از مواد پلیمری ساخته شده است. در یک توده فومی، دو نوع فضای خالی بین ذرات در بخش پلیمری ممکن است وجود داشته باشد که این فضاها به عنوان سلول شناخته میشوند؛ بنابراین، دو نوع سلول، شامل باز و بسته در فومها وجود دارند.

در فومهای سلول باز، فاز گازی پیوسته است، بنابراین، ذرات بخار آب در لایههای سلولهای فاز جامد قرار میگیرند و افزایش ضریب انتقال حرارت را تسهیل میکنند، در حالی که در فومهای سلول بسته، فاز گاز ناپیوسته است.

پلیمرهای استفاده شده در تولید این فومها به دو دسته گرمانرم و گرماسخت تقسیم میشوند.

فومهای پلی استایرن و پلی اتیلن (پلیفوم) مثالهایی از دسته اول و فوم پلییورتان مثالی از دسته دوم هستند. بنابراین، روش تولید فومها به وفور به دلیل نوع پلیمر مورد استفاده در آنها متفاوت است.

مواد پلیمری و نوع گازی که در سلولهای آنها قرار دارند، از اهمیت بالایی برخوردارند. این دو عامل تعیینکننده ضریب هدایت حرارتی و یا توانایی یک فوم در عملکرد به عنوان عایق حرارتی هستند.

پلیاستایرن منبسط (فوم پلیاستایرن، پلاستوفوم یا یونیلیت)

پلیاستایرن منبسط برای اولین بار توسط یک شرکت آلمانی در سال ۱۹۴۰ بهعنوان یک جایگزین عایق در صنایع الکتریکی تولید شد و در دوران جنگ جهانی دوم برای ساخت لاستیک مصنوعی به کار گرفته شد. محصولات پلیاستایرن در سه گرید مختلف تولید میشوند.

- گرید ۱ – با مقاومت بالا در برابر ضربه که برای تهیه ظروف و بدنه لوازم خانگی استفاده میشود.

- گرید ۲ – نوع معمولی که دارای مقاومت کمتر در برابر ضربه است و کاربردهایی در صنایع اتومبیلسازی و الکتریکی و … دارد.

- گرید ۳ – پلیاستایرن منبسط یا فوم پلیاستایرن (پلاستوفوم) که در صنایع بستهبندی کاربرد گستردهای دارد و به عنوان عایق حرارتی نیز مورد استفاده قرار میگیرد. دامنه استفاده از این فوم در حال افزایش است؛ به عنوان مثال، اخیراً در سقفهای تیرچهبلوک بهجای بلوکهای سیمانی از بلوکهای پلاستوفوم استفاده میشود.

مزایای اصلی فوم پلیاستایرن شامل:

- کاهش حرارت انتقالی مناسب برای استفاده بهعنوان عایق حرارتی

- جذب موثر انرژی برای بستهبندی مواد

- شناوری بالا

- نسبت بالای سفتی به وزن، که موجب ساخت قطعاتی با وزن کم و استحکام مناسب میشود

- هزینه کم بهنسبت حجم واحد

معایب اصلی فوم پلیاستایرن شامل:

- خاصیت قابل اشتعال و افزایش احتمال گسترش حریق

- تولید گازهای سمی در هنگام سوختن

- انتقال بخار آب و جذب رطوبت

- محدودیت دمای کاربرد، زیر ۷۴ درجه سلسیوس بهدلیل مسائل ایمنی و عملکرد، اما در دماهای پایینتر مانند ۵۴-۷۴ درجه سانتیگراد، فوم پلیاستایرن بهطور گسترده استفاده میشود به دلیل هزینه پایین، دسترسی آسان، ساختار محکم و پایدار، و مقاومت در برابر خرابی.

پلیاستایرن اکسترود شده بهصورت تخته در اندازههای مختلف برای ساخت دیوار و عایق بام در دسترس است. همچنین، دانههای انبساط پذیر پلیاستایرن بهصورت صفحاتی برای نما در ساختمانها مورد استفاده قرار میگیرد. در مواردی که مقاومت بالا بهاندازه کافی لازم نیست، فوم پلیاستایرن منبسط برای عایق حرارتی مناسب است، و میتوان آن را با جرم ویژه بسیار کم تولید کرد. اما کاهش جرم ویژه ممکن است منجر به کاهش عایق حرارتی و افزایش انتقال بخار آب شود، بنابراین استفاده از این نوع فومهای بسیار سبک در کارهایی با نیازهای حساس ممکن نباشد.

پلی یورتان

فوم پلی یورتان با یک ساختار سلولی محصور که از پلی یورتان، حضور کاتالیزورها و مواد دمنده بهواسطه واکنش شیمیایی پلی ایزوسیاناتها با ترکیبات حاوی هیدروژن اسیدی تولید میشود.

مزایای فوم پلی یورتان عبارتند از: کاهش هدایت حرارتی نسبت به سایر مواد عایق معمول، وزن سبک، استحکام بالا، قابلیت بسیار زیاد در پذیرش تغییرات در فرمولاسیون برای تطبیق با نیازهای کاربردی، چسبندگی قوی به انواع مواد، نفوذپذیری کم در برابر بخار آب، مقاومت حرارتی در دماهای بالای ۱۰۰ درجه سلسیوس، توانایی فوم شدن در محل جهت پر کردن اشکال پیچیده، استفاده از فوم سخت پلی یورتان بهعنوان عایق حرارتی در دماهای مختلف.

بهعنوان مثال، این نوع فوم در عایق کاری ازت مایع در دماهای منفی ۱۹۶ درجه سلسیوس و بخار در دماهای مثبت ۱۲۶ درجه سلسیوس استفاده میشود.

همچنین، فرم انعطافپذیر پلی یورتان میتواند در عایقکاری لولهها نیز مورد استفاده قرار گیرد.

فوم های پلی یورتان به شکل یک لایه نازک با کارآیی بالا بهعنوان عایق بر روی بدنههای یخچالها و فریزرها استفاده میشود.

در حال حاضر، تلاش میشود که فوم پلی یورتان با استفاده از گازی غیر از CFC (کلروفلوئور کربن) به عنوان ماده فعال ساخته شود.

با اینکه این گازها عملکرد عایقی مشابهی با گازهای CFC ندارند، اما به لایه ازن کمتری آسیب میرسانند. چگالی فومهای پلی یورتان تولید شده بهوسیله روش جدید معمولاً ۳۲ کیلوگرم بر متر مکعب است.

فومهای پلی یورتان سلول باز با چگالی پایین (۸ کیلوگرم بر متر مکعب) نیز موجود است.

بعضی انواع از فومها با چگالی کم از دی اکسید کربن به عنوان ماده فعال استفاده میکنند و همچنین فومهای با چگالی پایین به داخل دیوارهای دو جداره اسپری میشوند و به سرعت پخش میشوند و فضای خالی را پر از عایق میکنند. فومهایی که به آرامی پخش میشوند برای ساختمانهایی که عایق حرارتی ندارند مناسب است.

این فومها به آرامی پخش میشوند و بنابراین احتمال آسیب به دیوار ناشی از پخش بیش از حد کاهش مییابد.

فوم در برابر نفوذ بخار آب حساس است، قابل انعطاف بوده و به خوبی از انجماد آب درون عایق جلوگیری میکند. همچنین آتشبازی دارد و بعد از خاموش شدن آتش، به سرعت منبسط نمیشود، اما نکته مهم این است که متصاعد شدن گازهای سمی مانند سیانید هیدروژن در حالت حرارت یا در زمان سوختن ممکن است.

فوم پلی اتیلن

پلی اتلین دارای ویژگیهای اساسی مانند عایق الکتریکی، قابلیت تشکیل فیلم و ورقه شدن، و مقاومت شیمیایی در برابر رسوبات است.

پلی اتلین دارای ویژگیهای اساسی مانند عایق الکتریکی، قابلیت تشکیل فیلم و ورقه شدن، و مقاومت شیمیایی در برابر رسوبات است.

یکی از نقاط ضعف پلی اتلین این است که در برابر مواد حلال، در شرایط و دماهای معین، مقاومت کمتری دارد و اکسیژن میتواند به آن صدمه بزند.

هنگامی که در معرض آب قرار میگیرد، اکسیژن آزاد شده میتواند باعث پوسیدگی شود، که این موضوع استفاده از این نوع عایق را در سیستمهای آبرسانی آب گرم محدود میکند.

در برخی صنایع حرارتی و خنککننده، از این عایق استفاده میشود ولی با مشکلاتی مانند کندانساسیون و اتلاف حرارت روبرو میشود. ضریب انتقال حرارت این عایق در دمای ۲۵ درجه سانتیگراد ۰.۰۴۲ است.

این عایق قابل اشتعال است و در معرض شعله مستقیم قرار گرفته، دامنه حریق را افزایش میدهد، بنابراین نباید در معرض نور مستقیم خورشید قرار گیرد. دمای گستردهای برای استفاده از این فوم قابل قبول است، از ۴۰ تا ۹۰ درجه سانتیگراد.

فوم پلی وینیل کلراید (PVC)

محدوده گستردهای از تغییر شکل فشاری را همراه با مزایای عالی در عایقسازی رطوبت و بخار ارائه میدهد.

فوم PVC از طریق ترکیب مخلوطهای مختلف نرمکننده و کوپلیمر به دو روش فیزیکی و شیمیایی با خواص گوناگون تولید میشود.

این فومها میتوانند به صورت نرم، باز سلول، بخشی باز سلول، نیمه سفت و سفت با سلول بسته باشند.

از لحاظ عایق حرارتی، فوم PVC دو برابر گرانتر از فومهای پلی استایرن و پلییورتان است. در مقایسه با دیگر پلاستیکهای سلولدار استفاده شده در عایق حرارتی، PVC انبساط مقاومت بالایی دارد و بسیار سخت است. فوم PVC یک عایق حرارتی و صوتی سخت عالی است و نفوذ بخار و رطوبت در آن بسیار کم است.

از آنجایی که مقاومت برشی فوم PVC بسیار بالاست، سطح آن برای اعمال سیمان و گچ بسیار مناسب است. مزیت اصلی فومهای PVC عملکرد بهتر آنها در برابر آتش نسبت به سایر فومهای پلیمری است.

به همین دلیل، این نوع پانلها در کاربردهای دریایی و ساختمانی در اروپا پذیرفته شدهاند.

نیتریل فوم

محدوده دمای کار آن از ۳۰- تا ۱۱۰+ درجه سلسیوس (و در برخی موارد به ۱۵۰ درجه سلسیوس) متغیر است. این نوع فوم مقاومت عالی در برابر مایعات و روغن دارد.

ضعف آن شامل مقاومت کم در برابر ازن و عملکرد نامطلوب در دماهای پایین است، اما با افزودن مواد روانکننده، میتوان آن را بهبود بخشید. نیتریل (اکریلونیتریل- بوتادین) مقاومت بسیار خوبی در برابر روغن و بنزین دارد، و مقاومت سایشی آن به طور متوسط زیاد است.

مقاومت در برابر حلال آن بیشتر از نئوپیرن است، اما در کاربردهایی که در معرض شرایط جوی سختی قرار میگیرد، توصیه نمیشود.

نیتریل فوم عموماً در عایقکاری اتاقکهای موتور کامیون، خودروها، هواپیماها، کشتیها (که رطوبت را جذب نمیکند)، ژنراتورها و سیستمهای تهویه هوا و کانالهای مربوط به آنها به کار میرود.

شیشه سلولی یک نوع عایق است که از شیشه خردشده تشکیل شده و با یک ماده سلولساز ترکیب میشود.

این مواد با یکدیگر مخلوط، در یک قالب ریخته و سپس در یک دمای تقریبی ۵۱۰ درجه سلسیوس حرارت داده میشوند.

در حین فرآیند حرارتدادن، شیشه خردشده به یک مایع تبدیل و تجزیه ماده سلولساز باعث میشود که مخلوط انبساط یابد و قالب را پر کند.

همانطور که مخلوط منبسط میشود، میلیونها سلول بسته، یکسان به وجود میآید که ماده عایق حرارتی سختی تشکیل میدهد.

این ماده بدون حاوی CFC، آزبست، و کلر است و باعث حساسیت پوستی نمیشود. همچنین، رشد باکتری و قارچ را نیز تشویق نمیکند. یکی از انواع فوم نیتریل، سلول بسته است، که برای عایقکاری و عایق صوتی طراحی شده است.

علاوه بر این، این فوم زیباست و دارای عمر درازی است. همچنین، دارای قابلیت صدابندی بیشتر و صرفهای اقتصادیتر نسبت به انواع معمول مصالح عایقکاری صوتی سلول بسته یا سلول باز است.

فوم اوره فرمالدئید

فوم اوره فرمالدئید (UF)، که از نیتروژن به عنوان پایه استفاده میکند، در دهه ۱۹۷۰ در ساختمانهای مسکونی به کار میرفت.

فوم اوره فرمالدئید (UF)، که از نیتروژن به عنوان پایه استفاده میکند، در دهه ۱۹۷۰ در ساختمانهای مسکونی به کار میرفت.

با این حال، پس از تعدادی از شکایات در دادگاهها درباره مسائل بهداشتی ناشی از اجرای نادرست در بازار مسکونی، استفاده از آن محدود شد و در حال حاضر به طور عمده برای دیوارهای بنایی در ساختمانهای تجاری یا صنعتی مورد استفاده قرار میگیرد.

در این نوع فوم، از هوای فشرده به عنوان ماده گسسته برای انبساط استفاده میشود. فوم UF، که بر پایه نیتروژن است، ممکن است چند هفته طول بکشد تا بهطور کامل انبساط یابد.

بر خلاف فوم پلی یورتان، این محصول در هنگام انبساط منبسط نمیشود و به بخار آب اجازه میدهد که بهراحتی از میان آن عبور کند.

فوم UF همچنین در شرایطی که دما بالاتر از ۸۸ درجه سلسیوس است، فرو میپاشد و دارای هیچ ماده شیمیایی کندسوزی نیست. قیمت این نوع عایق نسبت به عایقهای ریختهشده یا فلهای، رقابتی است.

فوم فنولیک

فوم فنلیک (PF)، یک جنس پلاستیک سلولی جامد است که به طور اصلی از رزین فنلیک، یک ماده دمنده، و یک کاتالیزور، با یا بدون اعمال حرارت، تشکیل میشود.

چند سال پیش، این نوع فوم به عنوان یک عایق سخت ترتیبی محبوب بود، اما در حال حاضر تنها به صورت فوم شده در محل استفاده میشود.

در تهیه آن، از هوا به عنوان ماده دمنده استفاده میشود. یکی از نقاط ضعف فوم فنلیک این است که ممکن است پس از فرآیند تا ۲ درصد جمعشود.

به همین دلیل، استفاده از این نوع عایق امروزه کمتر رایج است، زیرا گزینههایی موجودند که این مشکل را ندارند.

فوم فنلیک، یک کامپوزیت گرما سخت با قیمت مناسب، استحکام مکانیکی بالا، و مقاومت عالی در برابر دماهای بالا را فراهم میکند.

به عنوان یک نمونه، فوم های فنلیک میتوانند تا حداکثر دمای پیوسته ۱۴۹ درجه سلسیوس را تحمل کنند، در حالی که فوم های پلی استایرن، پلی الفین و کوپلیمراستایرن در دماهای بالاتر از ۷۹-۷۱ درجه سلسیوس قابل استفاده نیستند.

فوم فنلیک به طور طبیعی خود خاموشکننده است و دو مزیت نسبت به فوم های پلاستیکی دارد: اول اینکه هنگام سوختن چکه نمیدهد و دوم اینکه در هنگام سوختن ذغال سختی تولید میکند که از توسعه شعله جلوگیری میکند. چرم ویژه استفاده شده در فوم های فنلیک در محدوده بین ۴۰ تا ۶۴ کیلوگرم بر متر مکعب است و هدایت حرارتی آنها بیشتر از فوم های پلی استایرن و پلی یورتان است.

دلیل این هدایت حرارتی بالاتر، وجود سلولهای باز و جذب نسبتاً بالا و سرعت نفوذ بخار آب بیشتر است.

میتوان با ایجاد یک پوسته کارایی عایق حرارتی این نوع فوم را افزایش داد، به عنوان مثال، با اعمال قیر بر روی سطح این فومها. این فومها نیز از نظر چسبندگی به خوبی به مواد دیگر چسبیده ولی نمیتوان رنگ آنها را تغییر داد.